خدماتنا

خدمات ومنتجات الشركة

معالجة قطع حفر OBM باستخدام التصلب / التثبيت

توفر واترليز خدمات معالجة قصاصات الحفر باستخدام عملية التثبيت / التجميد وهي تقنيات معالجة منفصلة ذات أهداف مماثلة حيث:

يتضمن تجميد النفايات إنتاج كتلة صلبة تتمتع بسلامة هيكلية عالية بما يكفي للسماح بنقل و / أو التخلص من المواد الصلبة دون الحاجة إلى احتواء ثانوي. تقوم هذه التقنية بتحويل النفايات السائلة وشبه السوائل الحساسة للهيدرولوجيا في شكل فيزيائي يمكن تخزينها بأمان وسهولة.

ومع ذلك ، فإن التثبيت ينطوي على تثبيت المكونات في النفايات عن طريق التغيير الكيميائي لتشكيل مركبات غير قابلة للذوبان ، أو عن طريق الفخ داخل المنتج المتصلب. توفر أنظمة التثبيت / التصلب طريقة فعالة لمعالجة نفايات الزيوت الأساسية لإنتاج مادة جافة آمنة بيئيًا مقبول للتخلص من الأراضي الزراعية في الموقع في منشأة نفايات معتمدة النظام الصناعي الأكثر استخدامًا هو الأسمنت القائم على الطين القائم على السيليكات وغيرها. أو عزل أو بطريقة أخرى تحتوي على الملوثات من نفايات المواد الصلبة أو شبه الصلبة.

الهدف في كلتا الحالتين هو:

تحسين المناولة والخصائص الفيزيائية للنفايات.

تقليل مساحة السطح المتاحة لنقل الملوثات أو فقدها وتقييد تعبئة السوائل من خلال الحجم الإجمالي للمصفوفة الصلبة.

تقليل قابلية الملوث للذوبان في حجم النفايات.

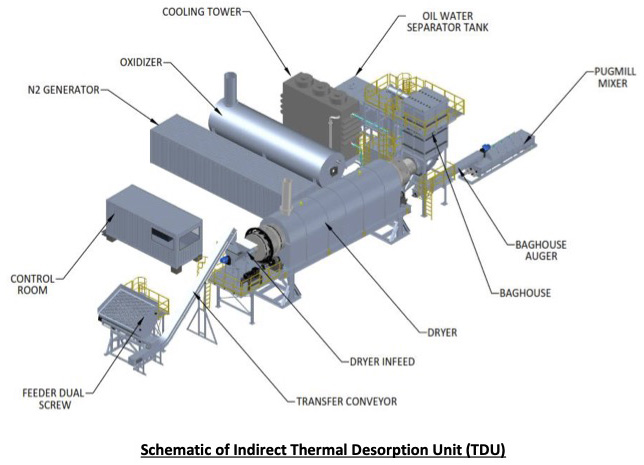

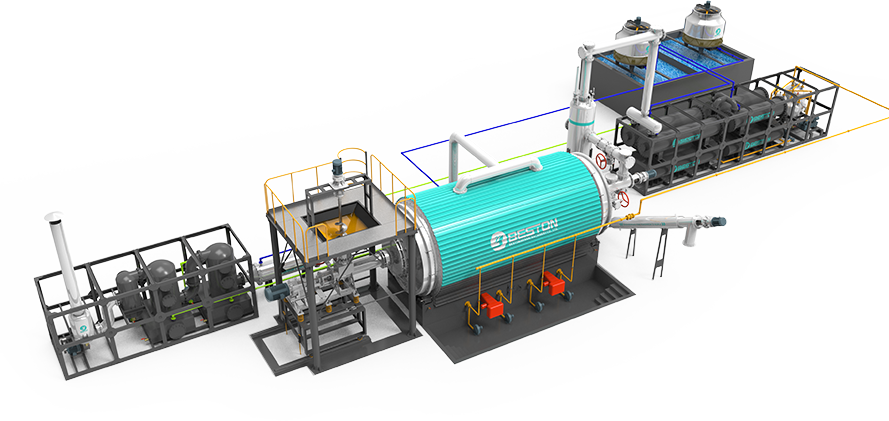

معالجة قطع حفر OBM والرمل الملوث باستخدام TDU غير المباشر

توفر WaterLise خدمات الحفر وخدمات معالجة الرمال الملوثة باستخدام طرق أخرى خارج الخط مثل عملية الامتصاص الحراري.

الامتصاص الحراري هو تقنية معالجة بيئية فعالة من حيث التكلفة ودقيقة تستخدم الحرارة لزيادة تطاير الملوثات ، بحيث يمكن فصلها وإزالتها من المصفوفة الصلبة التي عادةً ما تكون عبارة عن التربة أو قصاصات حفر الطين التي أساسها الزيت أو الحمأة أو كعكات الترشيح.

لا يعتبر الامتصاص الحراري حرقًا ؛ يتم جمع الملوثات المتطايرة أو تدميرها حرارياً. لذلك فإن نظام الامتزاز الحراري يتكون من مكونين رئيسيين ، جهاز الامتصاص نفسه ونظام معالجة الغازات الخارجة.

تم تصميم النظام بشكل فريد ومخصص بشكل خاص لكل من الهيدروكربونات قصيرة وطويلة السلسلة التي قد تكون موجودة في عمليات القطع المحفورة باستخدام مجفف متعدد الطبقات مصنوع من سبيكة من الفولاذ المقاوم للصدأ لدرجات حرارة تفريغ أعلى للقطع.

قبل المعالجة ، يتم وزن القطع الملوثة ، ثم وضعها في قادوس ممسك مزود بمغذي مثقاب متغير السرعة يقيس المواد التي يتم تغذيتها في المجفف الدوار بمعدل يصل إلى 5 م 3 (رطب) في الساعة.

تم تصميم وحدة التجفيف لتجفيف وتسخين القطع الملوثة بشكل غير مباشر بحيث لا تتلامس غازات احتراق الموقد مع القطع أو تيار غاز الهيدروكربون / الماء. يتم إغلاق المجفف الدوار المُسخن خارجيًا على كلا الطرفين للحد من دخول الأكسجين إلى النظام وخروج البخار من النظام.

تقوم غلاف المجفف بتسخين القطع إلى ما بين 350 درجة مئوية و 650 درجة مئوية عن طريق نقل الحرارة بالتوصيل. يعمل نظام التنظيف الخاص في غلاف المجفف على التخلص من تكتل المواد الصلبة ويحافظ على هياج المادة للسماح بنقل الحرارة بشكل متساوٍ.

من أجل ضمان تبخير الماء والهيدروكربونات من القطع داخل المجفف ، يجب تسخين تيار القطع تمامًا إلى الحد الأدنى من درجات الحرارة المطلوبة للتبخير الكامل لجميع المكونات السائلة.

يتراوح وقت الاستبقاء داخل المجفف بين 20-40 دقيقة حسب مستويات التنظيف المحددة المطلوبة. يتم خلط القصاصات الخاملة المعالجة التي تترك المجفف بالماء المستعاد للتحكم في الغبار والتبريد والرطوبة المضافة.

يتم توجيه الأبخرة إلى الكيس لإزالة الغبار. يتم بعد ذلك إخماد الأبخرة التي تم تنظيفها وتكثيفها من خلال بخاخات التبريد وبواسطة غلاف وأنبوب مكثف مع برج التبريد. يتم بعد ذلك تمرير السائل المستعاد من خلال فاصل اندماج الزيت / الماء.

تُستخدم المياه المستعادة لإعادة ترطيب القطع المُعالجة ، ولماء التعويض في برج التبريد. يمكن إعادة الزيت المستعاد إلى العميل لاستخدامه في المستقبل ، أو يمكن استخدامه في الشعلات الأولية 20 مم BTU لتسخين العمليات.

يفي انبعاث الهواء من النظام أو يقل عن المعايير التي حددها قانون الهواء النظيف الصادر عن وكالة حماية البيئة لعام 1990 للمواد الجسيمية وأكاسيد الكبريت وأكاسيد النيتروجين والمركبات العضوية المتطايرة. في الواقع ، تقوم وكالة حماية البيئة (EPA) بتعيين هذا النوع من النظام على أنه BDAT (أفضل تقنية متاحة مثبتة) لتنظيف التربة الملوثة بالهيدروكربونات.

تم تصميم TDU للعمل على مدار 24 ساعة في اليوم ، مع الصيانة المجدولة يومين في الشهر.

خدمات مراقبة المواد الصلبة

توفر واترليز خدمات التحكم في المواد الصلبة ونقوم بتزويد معدات عالية الأداء للتحكم في المواد الصلبة بمواصفات وقدرات مختلفة مرتبطة بخدمات هندسية احترافية لمراقبة كفاءة إزالة المواد الصلبة وتحسينها. تشمل معدات التحكم في المواد الصلبة لدينا على سبيل المثال لا الحصر ما يلي:

▪ خط التدفق المقسم

▪ إزالة البامبو / التمهيدي

▪ البطانة / الحركة الإهليلجية

▪ شاشات شيل شاكر

▪ دورق الطرد المركزي.

▪ مضخات طرد مركزي.

نحن نقدم أنظمة استرداد Barite في الموقع ونقوم بإقران جهازي طرد مركزي معًا ، حيث يستهدف جهاز الطرد المركزي الأول المواد الصلبة بين نطاق 10 و 100 ميكرومتر والثاني يزعم أنه يزيل تلك المواد الصلبة التي تقل عن 10 ميكرومتر.

هذا النطاق 10 و 100 ميكرومتر هو البقعة الحلوة داخل منحنى توزيع حجم الجسيمات للباريت كما هو موضح أدناه. يتم تعيين الطرف السفلي من هذا النطاق (10 ميكرومتر) بواسطة G-force المطبقة في أجهزة الطرد المركزي ، حيث يتم تعيين الطرف العلوي من هذا النطاق (100 ميكرومتر) بواسطة قطع المواد الصلبة المعلقة العملية التي تم تحقيقها بواسطة نظام التحكم في المواد الصلبة الأولية ، هزازات خط التدفق.

الغرض الرئيسي من نظام استعادة الباريت هو:

▪ تقليل محتوى الحبيبات الدقيقة المحفورة ، وخاصة المواد الصلبة الغروية ، و

▪ قم بإجراء استعادة الباريت لتقليل تكاليف إضافة مائع الحفر.

يتم تعيين الطرف السفلي من هذا النطاق (10 ميكرومتر) بواسطة G-force المطبقة في أجهزة الطرد المركزي ، حيث يتم تعيين الطرف العلوي من هذا النطاق (100 ميكرومتر) بواسطة قطع المواد الصلبة المعلقة العملية التي تم تحقيقها بواسطة نظام التحكم في المواد الصلبة الأولية ، هزازات خط التدفق. يأتي المؤثر في أجهزة الطرد المركزي لاسترداد الباريت بمثابة “تيار انزلاقي” من الطين النشط

نظام. هذا يعني أن حجم التداول الكامل لنظام الطين النشط لا يتم إرساله من خلال نظام الطرد المركزي. يتم إرجاع “كعكة” المواد الصلبة لجهاز الطرد المركزي الأول إلى نظام الطين النشط بهدف إعادة تدوير الباريت ، حيث يتم توصيل المركز (الذي يحتوي على المواد الصلبة الغروية ومتناهية الصغر) إلى جهاز الطرد المركزي الثاني.

تم تكوين جهاز الطرد المركزي الثاني كجهاز طرد مركزي عالي السرعة لإزالة المواد الصلبة منخفضة الجاذبية. يقع النطاق المستهدف بين القدرة القصوى لجهاز الطرد المركزي ، بالنسبة إلى أقصى قوة G يمكن تحقيقها والتي يمكن تطبيقها (عادةً من 2 إلى 5 ميكرومتر) ، والمدى الأدنى المحدد بواسطة جهاز الطرد المركزي لاسترداد الباريت. تعتبر المواد الصلبة “الكيك” نفايات ويتم التخلص منها ، في حين يتم إرجاع المركز “المنظف” إلى نظام الطين النشط.

خدمات إدارة مخلفات الحفر

تقدم واترليز مجموعة واسعة من خدمات إدارة النفايات لتقليل النفايات المتولدة والقطع الملوثة أثناء عمليات الحفر. هذا يساعد في الحفاظ على البيئة نظيفة ويضمن أن عملياتنا تتوافق مع التشريعات الليبية و الجزائرية.

نحن نقدم حلولًا فعالة من حيث التكلفة وأفضل من الإجراءات المقبولة بيئيًا لتحقيق خطط تفريغ صفري وتحسين استعادة السوائل.

النتيجة تقلل من التكاليف التشغيلية وتمكن من إعادة التدوير. من بين خدمات إدارة النفايات لدينا ، نقدم خدمات أجهزة الطرد المركزي لمجففات القطع في الموقع لتقليل الزيت على القطع (OOC ٪ <5 ٪) ، واستعادة سوائل OBM القائمة على الزيت وتقليل أحجام النفايات إلى قاعة النقل والتخلص من خلال 40٪.

الفوائد والميزات الرئيسية لأنظمة الطرد المركزي لمجفف القطع لدينا هي:

تقليل الزيت على العقل (OOC٪ <5٪) لتلبية اللوائح البيئية.

▪ وحدة عالية السعة قادرة على دعم العمليات بمعدل اختراق مرتفع (ROP) – متوسط 40-60 TPH.

▪ استعادة السوائل وحدها قد تبرر التركيب حيث أن 85٪ من الطين المستعاد يتم إرجاعه إلى النظام النشط بعد المعالجة بجهاز طرد مركزي Hi- “G”.

يقلل من حجم النفايات التي يتم نقلها للنقل والتخلص منها بنسبة 40٪.

خدمات تنقية المياه المالحة

توفر واترليز خدمات الترشيح لعملائنا لمساعدتهم على تلبية متطلباتهم ، بما في ذلك توفير التكاليف وتجنب المشاكل التشغيلية ذات الصلة بسبب السوائل غير المفلترة ، وخاصة عبر منطقة الدفع.

نحن نقدم أوعية الترشيح ذات مرحلتين ، مركبة بالانزلاق ، سهلة التعامل. عادة ما يتم تنفيذ مراحل الترشيح الأولية والثانوية معًا. لقد قمنا بتصفية آلاف البراميل في مواقع الحفارات لتقليل أضرار الحفر وكذلك لعمليات الحفر تحت التوازن. يتم تخزين السائل المصفى في خزانات فارك نظيفة ومغلقة حتى يتم استخدامها. كما نقدم أفضل جودة من خراطيش وأكياس البولي بروبلين المطوية.

مصنع الطين السائل

تمتلك واترليز مصنعًا للطين السائل (LMP) يقع في حاسي مسعود . احتلت LMP مساحة 1500 م 2 بسعة تخزين تصل إلى 1400 م 3 من طين الحفر و 520 م 3 من الديزل الطازج. تم تصميم LMP لتصنيع / خلط وتخزين سوائل الحفر القائمة على النفط (OBM). يمكن اشتقاق هذه المنتجات من سوائل أساسية مختلفة (محلول ملحي وسوائل أساسها الزيت) ويمكن أن تشتمل على مواد أساسية أخرى تمليها متطلبات موقع البئر. يتم تصنيع الطين السائل وخلطه وتخزينه في منطقة مغلقة ويتم نقله إلى موقع البئر.

التصنيع والصيانة

التصنيع:

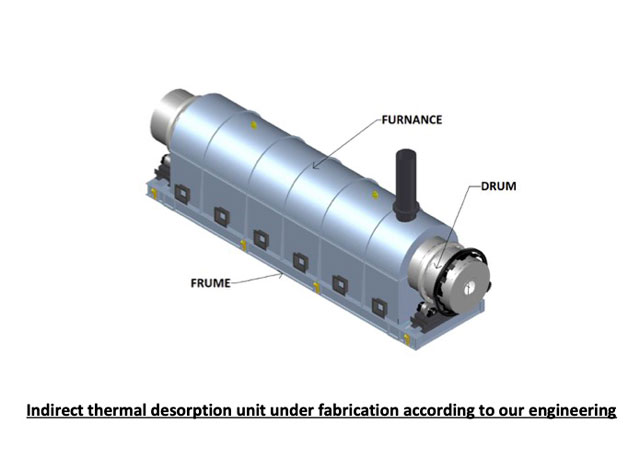

واترليز هي شركة رائدة ، مقرها في الجزائر و ليبيا ، متخصصة في وحدة التجميد / التثبيت ومحطة الامتصاص الحراري غير المباشر ، حيث تم تصنيع اثني عشر (12) وحدة تجميد ووحدة واحدة (1) من الامتصاص الحراري غير المباشر

الصيانة:

تقدم واترليز خدمة الصيانة ، حيث لدينا ورشة عمل تحتوي على جميع المعدات التي تلبي متطلبات الصيانة والتجديدات وكذلك التطوير.